La fermentation convertit une grande partie des sucres du moût en dioxyde de carbone et en éthanol. Seule une petite partie de ce CO₂ est nécessaire à la carbonatation de la bière ; le reste est un sous-produit précieux qui peut être capturé, purifié, stocké et réutilisé dans la brasserie ou vendu comme gaz de qualité alimentaire. Le captage du CO₂ réduit les coûts d'exploitation, améliore la durabilité et fournit un gaz de traitement constant sur site pour la couverture des cuves, l'emballage, la carbonatation par dilution et d'autres applications.

Pourquoi récupérer le CO₂ ? - Principaux avantages

Réduction des coûts d'achat et amélioration des marges

La capture et la réutilisation du CO₂ de fermentation réduisent ou éliminent la nécessité d'acheter du CO₂ industriel ou alimentaire en vrac, ce qui permet de réaliser des économies directes et d'améliorer les marges brutes, en particulier pour les fermentations à haut volume.

Approvisionnement fiable en gaz sur site

L'approvisionnement en CO₂ à la demande réduit la dépendance à l'égard des livraisons par des tiers, diminue les risques logistiques et simplifie la programmation de l'emballage, de la purge des réservoirs et d'autres opérations dépendant du CO₂.

Multiples utilisations internes

Le CO₂ récupéré peut être utilisé pour :

- Eau de dilution carbonatée dans les brasseries à forte gravité.

- Créer une contre-pression pour les réservoirs de stockage et de transfert.

- Retirer l'oxygène dissous des boues DE et de l'eau de dilution.

- Carbonater et compléter la bière finie selon les spécifications.

- Rincer et inerter les lignes d'emballage et les tuyauteries de transfert.

Potentiel de recettes

Lorsque les volumes et la pureté le justifient, le CO₂ excédentaire peut être comprimé et vendu à des acheteurs externes (alimentation, horticulture, industrie non alimentaire), créant ainsi une source de revenus supplémentaire.

Durabilité et avantages réglementaires

La récupération sur site permet de réduire l'empreinte carbone de la brasserie liée à la production de CO₂ externalisée et à la logistique. Elle contribue également à l'établissement de rapports sur le développement durable et peut faciliter le respect des réglementations locales en matière d'émissions.

Contrôle de la qualité des processus et des produits

Un CO₂ purifié et constant réduit le risque de mauvais goût ou de contamination lors de la manipulation des produits et améliore la qualité du gaz utilisé pour les étapes sensibles telles que la dilution et l'emballage à faible teneur en oxygène.

Autres utilisations non brassicoles

Le CO₂ récupéré peut être réutilisé pour l'enrichissement des serres, la fumigation des silos à grains ou la neutralisation des effluents, ce qui étend sa valeur au-delà de la chaîne d'emballage.

Où et quand collecter le CO₂ ?

Source primaire : gaz de fermentation (volume et pureté les plus élevés).

Sources secondaires : réservoirs de stockage/transfert, lignes d'emballage, boîtiers de filtre et tout point de traitement générant du CO₂ concentré.

Calendrier : la collecte doit être programmée pendant la période où la concentration de CO₂ dans les effluents gazeux est suffisamment élevée et où les niveaux d'oxygène sont faibles, souvent plusieurs heures après le début de la fermentation active et pendant le pic de dégagement gazeux. Le moment peut être déterminé par la chute de la SG, l'augmentation de la température, l'analyse des gaz ou une fourchette de temps standard (par exemple, 4 à 6 heures après le début de la fermentation active, ajustée en fonction des données du processus).

Flux de purification typique

Élimination des liquides et des solides entraînés

Méthodes : pots d'étanchéité (pièges à eau), laveurs, cyclones. Objectif : protéger les équipements en aval et éliminer les substances volatiles solubles dans l'eau (éthanol).

Réduction de l'oxygène

Méthodes : refroidissement échelonné pour condenser le CO₂ (le CO₂ se liquéfie à -78°C ; l'O₂ à -183°C), ventilation sélective ou techniques d'adsorption. Objectif : éviter l'oxydation et répondre aux spécifications de qualité alimentaire.

Élimination des composés sulfurés

Méthodes : lits de charbon actif ou épurateurs chimiques. Objectif : éliminer le H₂S et d'autres substances volatiles soufrées qui affectent la saveur ou la qualité du gaz.

Élimination de l'azote / des NOx

Méthodes : conversion catalytique (lits de palladium) avec ajout contrôlé de H₂ pour convertir les NOx → N₂ + H₂O. Objectif : respecter les spécifications de pureté et éviter l'empoisonnement du catalyseur en aval.

Séchage (élimination de l'eau)

Méthodes : sécheurs déshydratants (alumine activée, gel de silice), tamis moléculaires ou pièges à froid. Objectif : empêcher la formation de glace pendant la liquéfaction et assurer un stockage sec et stable du CO₂.

Étapes finales : compression, liquéfaction, stockage dans des réservoirs cryogéniques isolés ou pressurisés, contrôle continu de la pureté et tuyauterie de distribution avec contrôle automatisé de la pression et du débit.

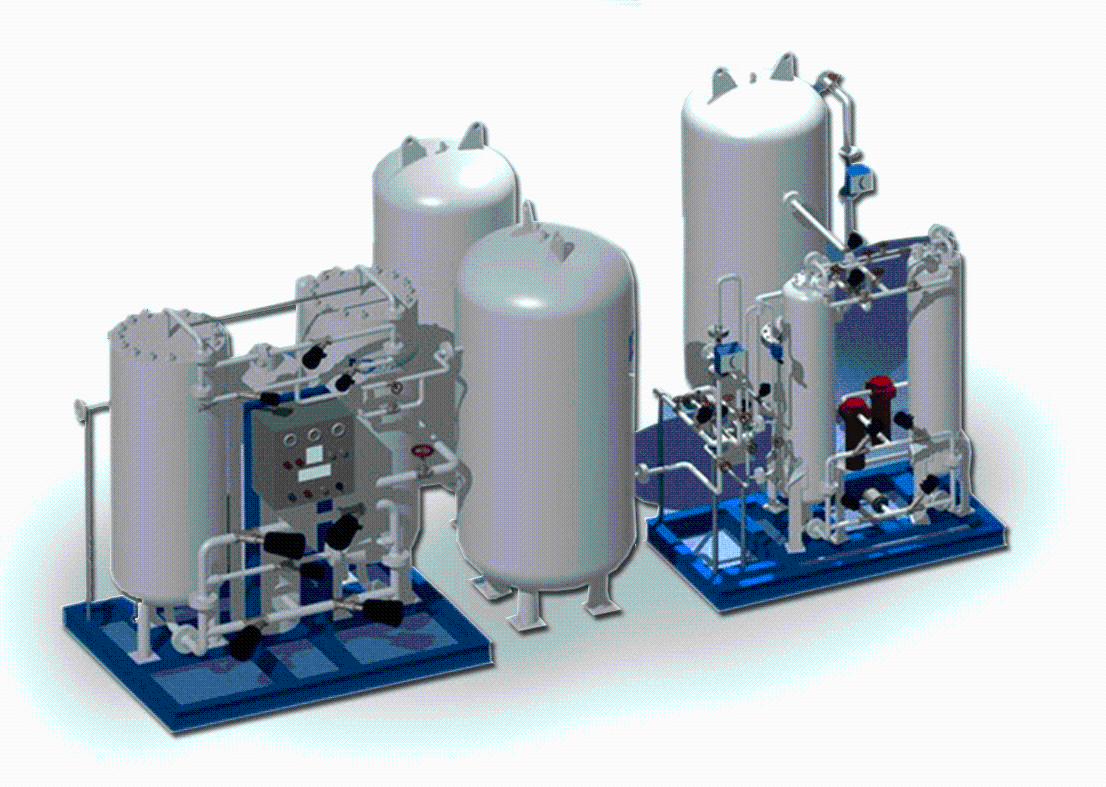

Recommandations relatives à l'équipement et au système

Collecteurs de captage du CO₂ et tuyauterie d'aération : collecte à partir des fermenteurs, des réservoirs et des points de conditionnement.

Pots de scellement et épurateurs : première étape de l'élimination de l'entraînement.

Refroidisseurs et condenseurs de gaz : réfrigération par étapes pour la séparation de l'O₂ et la liquéfaction du CO₂.

Modules de charbon actif et convertisseurs catalytiques : élimination du soufre et des NOx.

Sécheurs déshydratants et tamis moléculaires : séchage final avant liquéfaction.

Compresseurs et unités de liquéfaction : pour la pressurisation et le stockage.

Réservoirs de stockage (liquide/pressurisé) avec retour de vapeur : approvisionnement et distribution stables.

Analyseurs de gaz et contrôle continu de la pureté : O₂, H₂S, hydrocarbures, capteurs d'humidité.

Intégration et automatisation : Contrôle PLC/SCADA pour la programmation, les verrouillages de sécurité et le contrôle des flux.