発酵は麦汁の糖分の大部分を二酸化炭素とエタノールに変換する。そのCO₂のうち、ビールの炭酸化に必要なのはごく一部で、残りは貴重な副産物で、回収、精製、貯蔵し、醸造所全体で再利用したり、食品用ガスとして販売したりすることができます。CO₂を回収することで、操業コストを削減し、持続可能性を向上させ、タンクブランケット、パッケージング、希釈炭酸、その他の用途に一貫した現場でのプロセスガスを供給することができる。.

なぜCO₂を回収するのか?- 主な利点

購入コストの削減とマージンの改善

発酵CO₂を回収・再利用することで、工業用または食品用のCO₂を大量に購入する必要性が減少または排除され、直接的なコスト削減と粗利益率の向上が実現する。.

信頼性の高いオンサイト・ガス供給

オンデマンドCO₂供給は、第三者配送への依存を減らし、物流リスクを低減し、パッケージング、タンクパージ、および他のCO₂依存作業のスケジューリングを簡素化します。.

複数の内部使用

回収されたCO

- 高比重醸造における炭酸希釈水。.

- 貯蔵タンクと移送タンクにカウンタープレッシャーをかける。.

- DEスラリーおよび希釈水から溶存酸素を除去する。.

- 出来上がったビールを炭酸で割る。.

- 水洗および不活性包装ラインと移送配管。.

収益の可能性

量と純度が正当化される場合は、余剰CO₂を圧縮して外部の買い手(食品、園芸、非食品工業)に販売し、追加の収入源を作ることができる。.

持続可能性と規制上のメリット

オンサイト回収は、外注CO₂生産と物流による醸造所のカーボンフットプリントを削減する。また、持続可能性報告をサポートし、地域の排出規制への準拠を容易にする可能性がある。.

プロセスおよび製品の品質管理

一貫して精製されたCO₂は、製品の取り扱いにおけるオフフレーバーや汚染のリスクを低減し、低DO希釈やパッケージングのような繊細な工程に使用されるガスの品質を向上させる。.

醸造以外の代替用途

回収されたCO₂は、温室の濃縮、穀物サイロの燻蒸、排水の中和などに再利用することができ、その価値は包装ラインを超える。.

いつ、どこでCO

主な供給源:発酵容器のオフガス(最も量が多く、純度が高い)。.

二次的発生源:貯蔵/移送タンク、包装ライン、フィルターハウジング、および濃縮CO₂ を発生するあらゆるプロセスポイント。.

タイミング:採取は、オフガス中のCO₂濃度が十分に高く、酸素レベルが低い時間帯にスケジュールされるべきである。タイミングは、SG降下、温度上昇、ガス分析、または標準的な時間帯(例:発酵開始4~6時間、プロセスデータにより調整)により決定することができる。.

典型的な精製フロー

巻き込まれた液体と固体の除去

方法:シールポット(ウォータートラップ)、スクラバー、サイクロン。目的:下流の機器を保護し、水溶性の揮発性物質(エタノール)を除去する。.

酸素還元

方法:CO₂を凝縮させる段階的冷却(CO₂は-78℃で液化、O₂は-183℃)、選択的ベント、または吸着技術。目的:酸化を避け、食品グレードの仕様を満たす。.

硫黄化合物の除去

方法:活性炭床またはケミカルスクラバー。目的:風味やガス品質に影響を与えるH₂Sやその他の硫黄分を除去する。.

窒素/NOx除去

方法:NOx→N₂+H₂Oに変換するための制御されたH₂添加による触媒変換(パラジウム床)。目的:純度仕様を満たし、下流の触媒被毒を防ぐ。.

乾燥(水分除去)

方法:乾燥剤ドライヤー(活性アルミナ、シリカゲル)、モレキュラーシーブ、またはコールドトラップ。目的:液化中の氷の形成を防ぎ、乾燥した安定した貯蔵CO₂を確保する。.

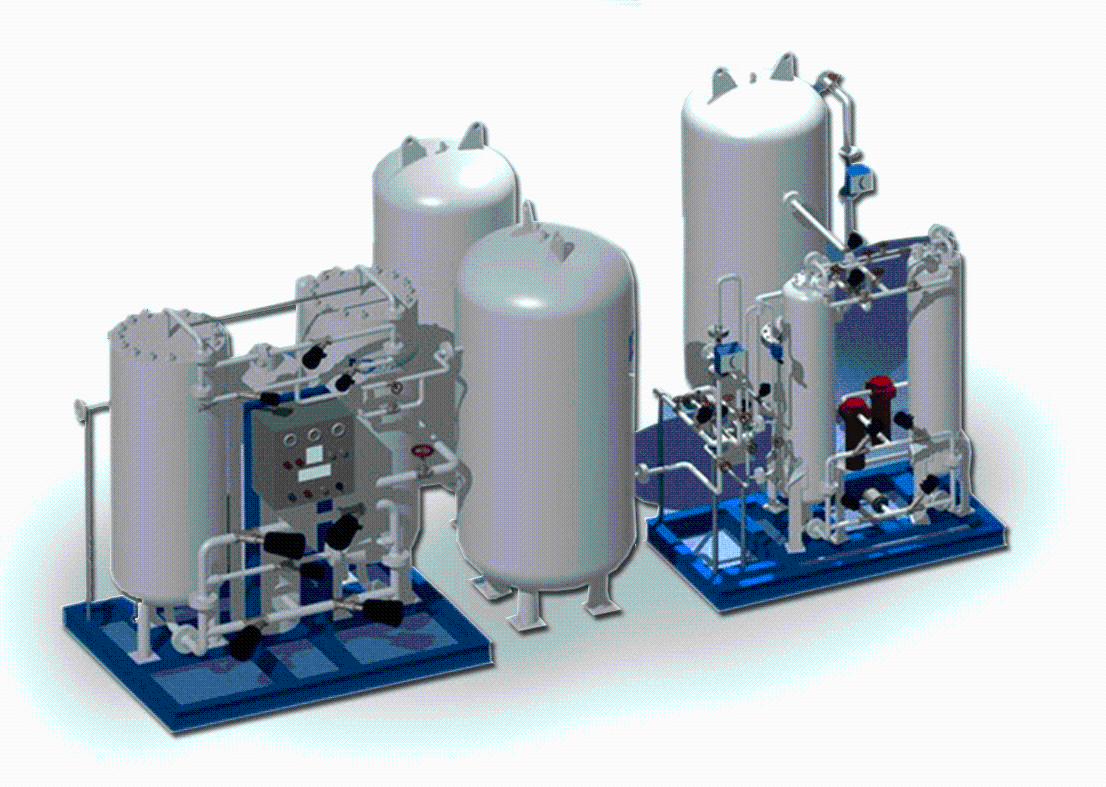

最終段階:圧縮、液化、断熱された極低温または加圧タンクでの貯蔵、連続的な純度モニタリング、自動圧力/流量制御を備えた配給配管。.

機器とシステムの推奨事項

CO₂捕捉ヘッダーとベント配管:発酵槽、タンク、包装ポイントから回収する。.

シールポットとスクラバー:第一段階の巻き込み除去。.

ガス冷却器と凝縮器:O₂分離とCO₂液化のための段階冷凍。.

活性炭と触媒コンバーターモジュール:硫黄分とNOxの除去。.

乾燥剤ドライヤーとモレキュラーシーブ:液化前の最終乾燥。.

コンプレッサーと液化装置:加圧と貯蔵用。.

ベーパーリターン付きの貯蔵タンク(液体/加圧):安定した供給と分配。.

ガス分析計と連続純度モニタリング:O₂、H₂S、炭化水素、水分センサー。.

統合と自動化:スケジューリング、安全インターロック、フロー制御のためのPLC/SCADA制御。.