La fermentación convierte una gran parte de los azúcares del mosto en dióxido de carbono y etanol. Solo una pequeña parte de ese CO₂ es necesaria para la carbonatación de la cerveza; el resto es un valioso subproducto que puede capturarse, purificarse, almacenarse y reutilizarse en la fábrica de cerveza o venderse como gas apto para uso alimentario. La captura de CO₂ reduce los costes operativos, mejora la sostenibilidad y proporciona un gas de proceso constante in situ para el blanketing de tanques, el envasado, la carbonatación por dilución y otras aplicaciones.

Por qué recuperar el CO₂? - Principales ventajas

Reducción de los costes de compra y mejora de los márgenes

La captura y reutilización del CO₂ de fermentación reduce o elimina la necesidad de comprar CO₂ industrial o alimentario a granel, lo que supone un ahorro directo de costes y una mejora de los márgenes brutos, especialmente en fermentaciones de gran volumen.

Suministro fiable de gas in situ

El suministro de CO₂ a demanda reduce la dependencia de las entregas de terceros, disminuye el riesgo logístico y simplifica la programación del envasado, la purga de tanques y otras operaciones dependientes del CO₂.

Múltiples usos internos

El CO₂ recuperado puede aplicarse a:

- Agua de dilución de carbonatos en la elaboración de cerveza de alta gravedad.

- Crear contrapresión para los tanques de almacenamiento y transferencia.

- Extraer el oxígeno disuelto de los lodos de ED y del agua de dilución.

- Carbonatar y rellenar la cerveza terminada según las especificaciones.

- Enjuague e inertización de líneas de envasado y tuberías de transferencia.

Potencial de ingresos

Cuando los volúmenes y la pureza lo justifiquen, los excedentes de CO₂ pueden comprimirse y venderse a compradores externos (alimentación, horticultura, industria no alimentaria), creando una fuente de ingresos adicional.

Sostenibilidad y ventajas normativas

La recuperación in situ reduce la huella de carbono de la fábrica de cerveza derivada de la externalización de la producción y la logística de CO₂. También facilita la elaboración de informes de sostenibilidad y el cumplimiento de la normativa local sobre emisiones.

Control de calidad de procesos y productos

El CO₂ consistente y purificado reduce el riesgo de sabores extraños o contaminación en la manipulación del producto y mejora la calidad del gas utilizado para pasos delicados como la dilución y el envasado de baja DDO.

Usos alternativos no cerveceros

El CO₂ recuperado puede reutilizarse para el enriquecimiento de invernaderos, la fumigación de silos de grano o la neutralización de efluentes, lo que amplía su valor más allá de la línea de envasado.

Dónde y cuándo recoger el CO₂

Fuente primaria: gases de escape del recipiente de fermentación (mayor volumen y pureza).

Fuentes secundarias: tanques de almacenamiento/transferencia, líneas de envasado, carcasas de filtros y cualquier punto del proceso que genere CO₂ concentrado.

Momento: la recogida debe programarse durante el período en que la concentración de CO₂ en el gas de salida es suficientemente alta y los niveles de oxígeno son bajos, a menudo varias horas después de la fermentación activa y durante el pico de gas de salida. El momento puede determinarse por la caída de la SG, el aumento de la temperatura, el análisis de gases o una banda de tiempo estándar (por ejemplo, de 4 a 6 horas de fermentación activa, ajustada por los datos del proceso).

Flujo típico de purificación

Eliminación de líquidos y sólidos arrastrados

Métodos: recipientes de sellado (colectores de agua), depuradores, ciclones. Finalidad: proteger los equipos aguas abajo y eliminar los volátiles solubles en agua (etanol).

Reducción de oxígeno

Métodos: refrigeración por etapas para condensar el CO₂ (el CO₂ se licua a -78°C; el O₂ a -183°C), ventilación selectiva o técnicas de adsorción. Finalidad: evitar la oxidación y cumplir las especificaciones de calidad alimentaria.

Eliminación de compuestos de azufre

Métodos: lechos de carbón activado o depuradores químicos. Finalidad: eliminar el H₂S y otros volátiles de azufre que afectan al sabor o a la calidad del gas.

Eliminación de nitrógeno / NOx

Métodos: conversión catalítica (lechos de paladio) con adición controlada de H₂ para convertir NOx → N₂ + H₂O. Objetivo: cumplir las especificaciones de pureza y evitar el envenenamiento del catalizador posterior.

Secado (eliminación del agua)

Métodos: secadores desecantes (alúmina activada, gel de sílice), tamices moleculares o trampas frías. Finalidad: evitar la formación de hielo durante la licuefacción y garantizar que el CO₂ almacenado esté seco y estable.

Etapas finales: compresión, licuefacción, almacenamiento en tanques criogénicos aislados o presurizados, control continuo de la pureza y tuberías de distribución con control automatizado de presión/caudal.

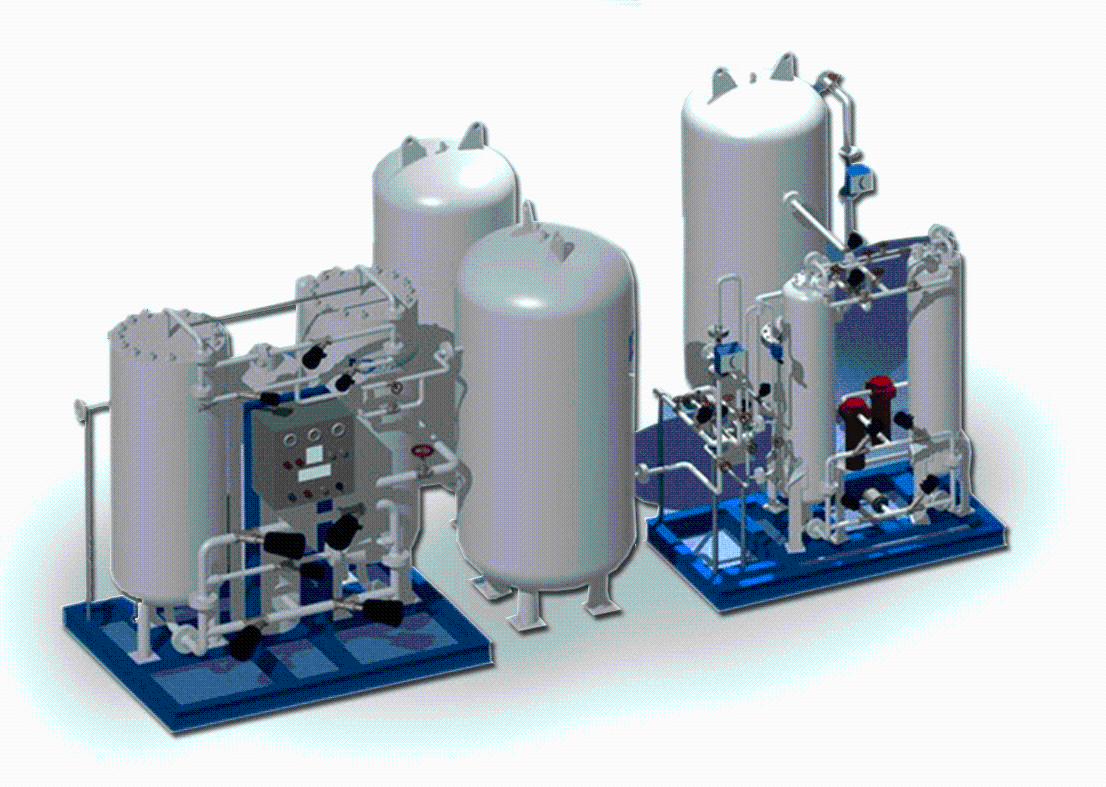

Recomendaciones sobre equipos y sistemas

Cabezales de captura de CO₂ y tuberías de ventilación: recoger de fermentadores, tanques y puntos de envasado.

Ollas de sellado y depuradores: eliminación del arrastre en la primera etapa.

Refrigeradores y condensadores de gas: refrigeración por etapas para la separación de O₂ y la licuefacción de CO₂.

Módulos de carbón activado y convertidores catalíticos: eliminación de azufre y NOx.

Secadores desecantes y tamices moleculares: secado final antes de la licuefacción.

Compresores y unidades de licuefacción: para presurización y almacenamiento.

Tanques de almacenamiento (líquido/presurizado) con retorno de vapor: suministro y distribución estables.

Analizadores de gases y control continuo de la pureza: O₂, H₂S, hidrocarburos, sensores de humedad.

Integración y automatización: Control PLC/SCADA para programación, enclavamientos de seguridad y control de flujo.